Starrflex Leiterplatten - Technologie

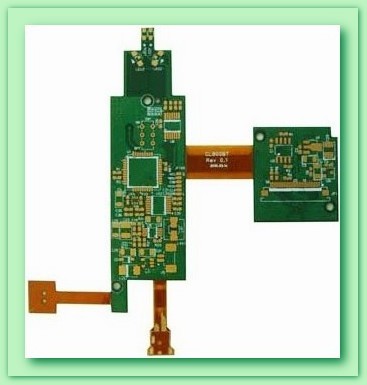

Technologie einer Starr- Flex Leiterplatte

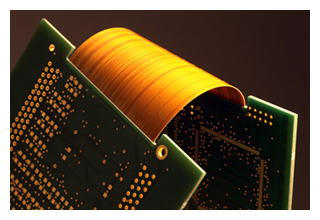

Starrflex-Leiterplatten sind Schaltungen die aus einer Kombination von flexiblen und starren Leiterplatten bestehen. Die starren Bereiche nehmen die Bauteile auf, während die flexiblen Teile die elektrische Verbindung zwischen den starren Teilen herstellen. So werden Steckverbindungen gespart und die Schaltungen können kleiner ausfallen.

Heutzutage bieten wir unseren Kunden auch die Herstellung von Prototypischen Mengen von ein- und doppelseitigen flexiblen Leiterplatten. Das Basismaterial für die Herstellung ist Kapton (Polyimid) in Stärke von 50μm + Klebstoff 25μm + Cu-Folie 35μm.

Die Leitung kann auch mit einer nicht lötbaren Maske (coverlay) bestellt werden - Kapton 25μm + Klebstoff 25μm. Die Konnektorengrundplatte (stiffener) hat eine Stärke von 125μm.

Verkleinerung der kompletten Komponenten

Starrflexleiterplatten und Flexible-Leiterplatten können hervorragend jeglichen konstruktiven Gegebenheiten, sowie auch allen Gehäuse Formen angepasst werden. Diese Varianten bieten einen äußerst Platz sparenden Einbau bei gleichzeitiger Gewichtsreduzierung.

Zuverlässigkeit der kompletten Schaltungen

Da kaum noch Steckverbinder bei Starrflex Leiterplatten benötigt werden und der Einsatz neuer Leiterplattenmaterialien mit sehr guten mechanischen, thermischen, elektrischen und chemischen Eigenschaften wie Polyimid ist besonders:

|

|

Kostenreduzierung durch Starrflexschaltungen

Die kompletten Verbindungen der elektronischen Geräte mit einer Starrflex Leiterplatte führen zu einer Kostenreduktion, sowie Platzersparnis in der Baugruppe. Es entfällt dadurch die Beschaffung und die Montage von Steckern, Kabelsträngen und weiterem notwendigen Zubehör, um die sonst einzelnen Leiterplatten aufwendig zu verbinden.

Verbesserte elektrische Eigenschaften

Alterungen von Löt- oder Kontaktstellen wird durch Starrflexleiterplatten ausgeschlossen. Durch Ihren kundenspezifischen Lagenaufbau kann die Funktion Ihrer Baugruppe im Bezug auf definierte Abschirmung, Isolationsabstand, Stromdichte (Leiterquerschnitt), Impedanz und Kapazität optimal berücksichtigt werden. Verwendete Materialien wie Polyamid bieten darüber hinaus eine Reihe weiterer verbesserter elektrischer Eigenschaften, wie beispielsweise der Oberflächenwiderstand und die Isolation.

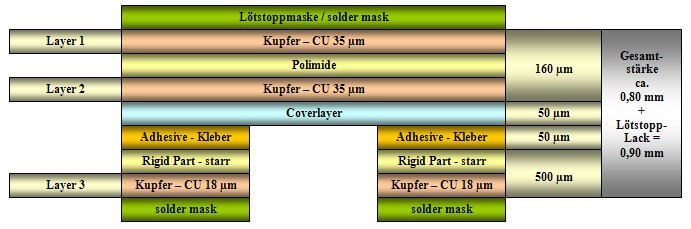

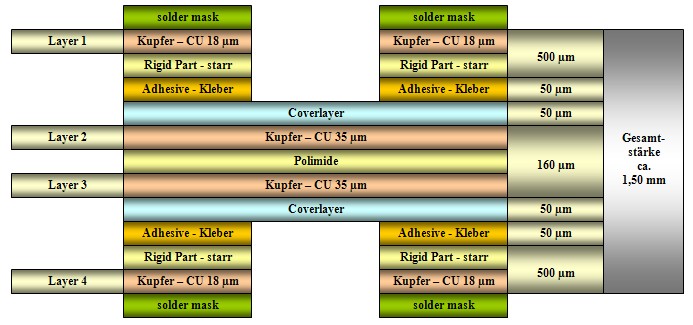

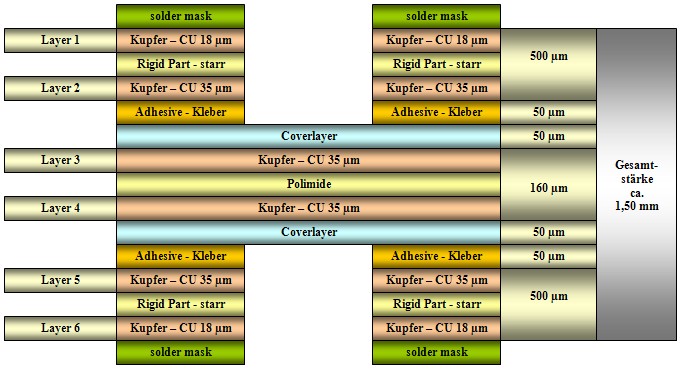

Lagenaufbauten bei Starrflexschaltungen

Der Lagenaufbau einer flexiblen, oder starrflexiblen Leiterplatte richtet sich nach der Verdrahtungs- und Packungsdichte, der Biegebeanspruchung, elektrischen, mechanischen und thermischen Parametern.

Bei der Schaltungsentwicklung einer flexiblen oder starrflexiblen Leiterplatte sind folgende Punkte zu beachten:

- Die Anzahl der flexiblen Lagen sollte so gering wie möglich sein, wenn Sie die mechanische Flexibilität hoch, sowie die Kosten niedrig halten wollen.

- Die flexiblen Lagen erstrecken sich auch über die gesamte Leiterplatte, so dass die Flexlage als Innenlage bei Ihrer Entflechtung zur Verfügung steht.

- Bei der Entwicklung ist auf einen symmetrischen Aufbau zu achten. die zu verbindenden Starrteile müssen den gleichen Lagenaufbau aufweisen.

|

| Lagenaufbau Beispiel - 3 Lagen Starrflex |

|

| Lagenaufbau Beispiel - 4 Lagen Starrflex |

|

| Lagenaufbau Beispiel - 6 Lagen Starrflex |

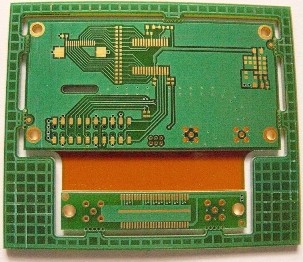

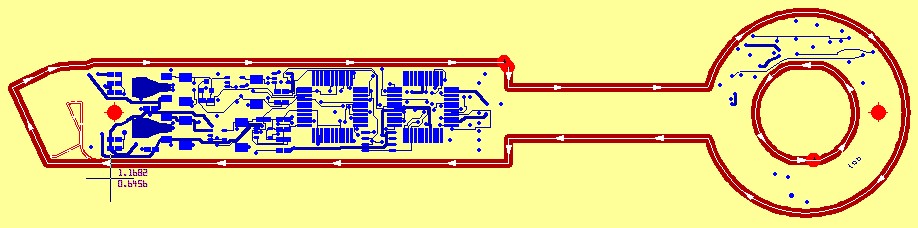

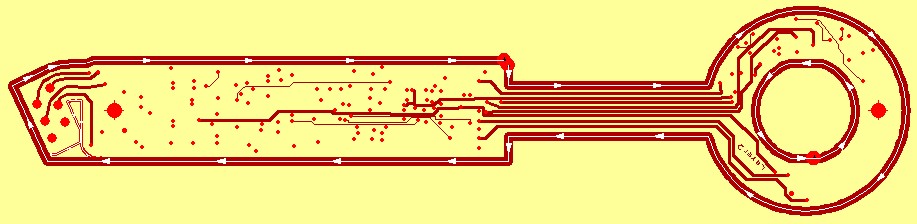

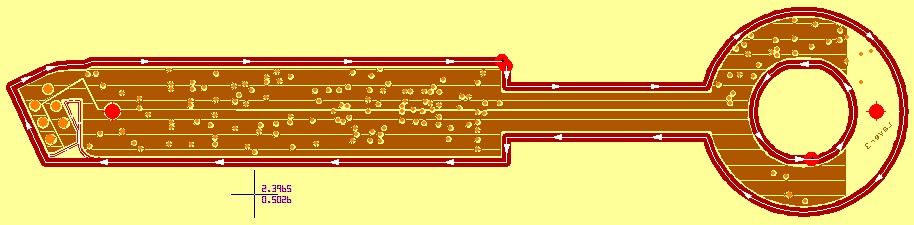

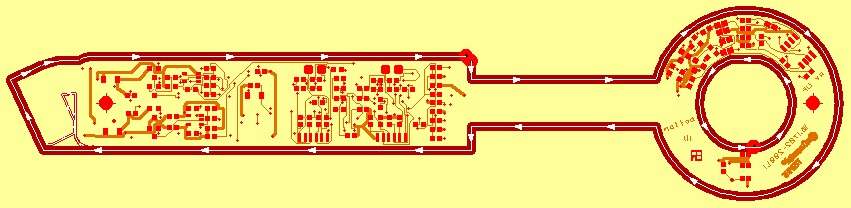

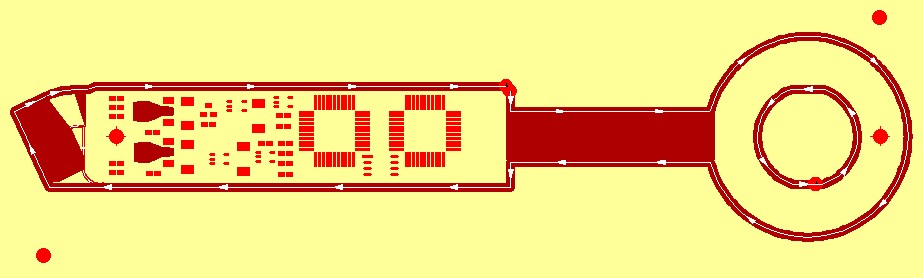

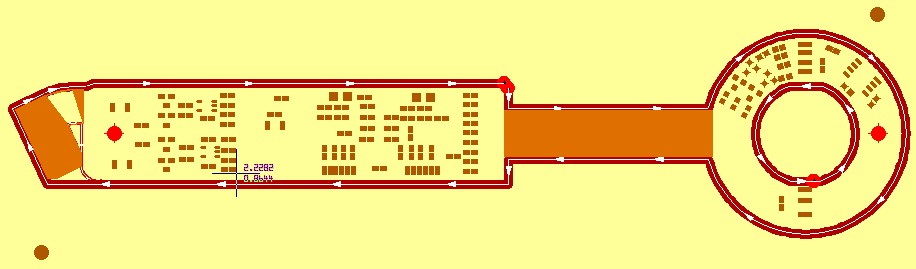

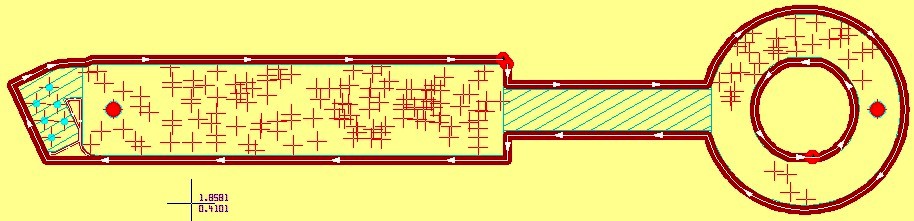

Layout einer 4 Lagen Starrflex Leiterplatte

|

|

|

| Layoutansicht 4 Lagen Starr-Flex Top | Layoutansicht 4 Lagen Starr-Flex Lage2 | |

|

|

|

| Layoutansicht 4 Lagen Starr-Flex Lage3 | Layoutansicht 4 Lagen Starr-Flex Bottom | |

|

|

|

| Layoutansicht 4 Lagen Starr-Flex Lötstopp 1 | Layoutansicht 4 Lagen Starr-Flex Lötstopp 2 | |

|

Layoutansicht 4 Lagen Starr-Flex Bohrfile |

Die Materialauswahl bei Flexleiterplatten

Bei Flexiblen und starrflexiblen Leiterplatten können im Flex Bereich mit Polyimid mit Klebern aufgebaut werden, sowie auch kleberlos aufgebaut werden.

Vergleich der Eigenschaften von kleberhaltigen und kleberlosen Polyimid - Folien:

| Material mit Kleber | Polyamid ohne Kleber | |||

| Biegung / Festigkeit |

Gut |

Ausreichend |

||

| Dauertemperatur |

Vom Design abhängig – begrenzt |

> 200°C | ||

| Lötbarkeit | Ausreichend lötbar | Ausreichend lötbar | ||

| Resistenz vor Chemikalien | Gut | Sehr gut | ||

| Einsatz im Hochfrequenz Bereich |

Nur bedingt geeignet | Sehr gut geeignet | ||

| Laminatdicke | minimal 105 μm | minimal 27 μm | ||

| Temperaturwechsel | bedingt geeignet | geeignet | ||

| Flexibilität | Flexibel | Flexibel |

Bei Flex-Leiterplatten ist die Temperaturwechselbeanspruchung von Vias durch kleberfreies Polyimid höher, da die Durchkontaktierungen ohne wesentliche Unebenheiten gefertigt werden können.

Bei kleberhaltigen Verbindungen wird die Kleberschicht durch Fertigungsprozesse stärker abgetragen. Entstehenden Kerben in der Kupferhülse wirken sich negativ auf die mechanische Stabilität aus. Dazu kommt die hohe thermomechanische Ausdehnung des Klebers.

Flexleiterplatten sollten auf keinen Fall rechtwinklig gebogen werden. Es sollte immer ein Radius beim abwinkeln entstehen und auch keine wechselnde Biegebeanspruchung.

Bei kleberhaltigen Verbindungen wird die Kleberschicht durch Fertigungsprozesse stärker abgetragen. Entstehenden Kerben in der Kupferhülse wirken sich negativ auf die mechanische Stabilität aus. Dazu kommt die hohe thermomechanische Ausdehnung des Klebers.

Flexleiterplatten sollten auf keinen Fall rechtwinklig gebogen werden. Es sollte immer ein Radius beim abwinkeln entstehen und auch keine wechselnde Biegebeanspruchung.

Flexible Leiterplatte partiell verstärkt

Dieses Aufbaubeispiel ist die kostengünstige Variante, wenn Ihre flexible Leiterplatte nur im Steckerleisten Bereich mechanisch verstärkt werden muss. Hierbei kann ein elektrisch funktionsloses Starrteil auf den entsprechenden Flexbereich aufgepresst werden.

SMD-Bestückung erfolgt in diesen Fall von oben und die THT-Bestückung auf der Unterseite. Doppelseitige Flexleiterplatten mit Durchkontaktierungen können außerdem auch genau auf diese Art

mechanisch verstärkt werden.

SMD-Bestückung erfolgt in diesen Fall von oben und die THT-Bestückung auf der Unterseite. Doppelseitige Flexleiterplatten mit Durchkontaktierungen können außerdem auch genau auf diese Art

mechanisch verstärkt werden.

Layout einer Starr-Flex-Leiterplatte

Es gelten für flexible und starrflexible Leiterplatten Bedingungen, die den elastischen Eigenschaften des Folienmaterials Rechnung tragen. Einzelne Punkte Ihrer Starrflex Leiterplatten hängen vom jeweiligen Anwendungsfall ab.

- Polyamid Folie schrumpft materialbedingt erheblich stärker bei der Verarbeitung (bis 0,23%).Dieser Wert ist bei FR4 (0,02%). Toleranzen sind bei Starrflex-Leiterplatten, sowie bei Flex-Aufbauten größer. Die Punkte lassen sich vermindern, wenn die Starr-Flex Leiterplatte möglichst gleichmäßig mit Kupfer bedeckt ist.

- Leiterbahnen sollen immer parallel zueinander verlegt werden und mit 90° zu der Biegekante angeordnet sein. Bei Starr-Flex-Leiterplatten soll der Mindestabstand 0,50 mm, besser 2,00 mm in den starren Bereich hineinlaufen.

- Leiterbahnabstand und Leiterbahnbreite ≥ 150 μm. Der Wert kann für Leiterplatten mit eingeschränktem Layout bis auf 80 μm verringert werden. Leiterbreiten beeinflussen sehr bedeutend die Haltbarkeit der Leiterbahnen bei Biegebeanspruchung. Breitere Leiterbahnen sind deutlich stabiler als schmalerer.

- Um höhere Biegebeanspruchungen bei Starr-Flex-Leiterplatten zu erreichen, sollen die Leiterbahnen auf der Vorder- und der Rückseite der flexiblen Leiterplatte in der Biegezone auf Lücke gesetzt werden.

Designregeln auf die Sie bei Starr- oder Flex-Leiterplatten achten sollten

- Auf einen symmetrischen Aufbau sollte geachtet werden.

- Durchkontaktierungen im starren Bereich.

- Übergänge vom flexiblen Bereich zum starren Bereich immer abrunden.

- Kupferflächen vollflächig im Flexbereich vermeiden.

- Kein Leiterbahn Richtungswechsel im Flexbereich, wenn nur minimal.

- Leiterbahnen nicht parallel zum Biegeradius verlegen, sondern gerade Leiterbahnführung wählen.

- Bohrungen minimal 3mm vom Flexbereich setzen.

- Leiterbahnen die dicker sind außen als Einreißschutz positionieren.

- Normen nach: IPC 6010 / 6013 Flexleiterplatten, oder auch IPC 2223.

- Bei regelmäßiger starker Belastung sind einseitige Flex-Leiterplatten vorteilhafter. Kupfer sollte in der neutralen Zone liegen, was für das dauerhafte Biegen besser ist.

- Um maximale Haftung auf dem Basismaterial zu erreichen, sollten bei sehr hoher Beanspruchung die Lötaugen so groß wie möglich ausgelegt werden.

- Der Pad-Durchmesser sollte minimal zweimal so groß wie der Bohrdurchmesser gewählt werden.

- Abstand von den stromführenden Leiterbahnen zur Außenkontur ist ≥ 0,4 mm, besser noch auf 1 mm in Ihrem Design zu routen.

- Große Kupferflächen müssen gerastert werden, wenn ein gutes Biegeverhalten erhalten bleiben soll. Auch bei der Haftung der Einzellagen soll auf das Rastern geachtet werden, da es bei vollflächigen Kupferflächen in der Flexlage zur starren Lage zu Delaminationen führen kann.

- Es muss auf gleichmäßige Abstände zwischen den Leiterbahnen und Lötaugen geachtet werden.

- Einreißfestigkeit von Flex-Folien kann durch Maßnahmen verbessert werden. Alle Ecken der Kontur müssen abgerundet sein. Kupferverstärkungen, sowie Versteifungen dienen außerdem als Einreißschutz. Alle Schlitze in der Leiterplatte müssen eine Endbohrung haben.

- Leiterbahnbreiten und- Leiterbahnabstände im Flexbereich so groß wie möglich wählen (> 150μm).

- Der Flexbereich sollte parallele, gleichbreite Leiterbahnen mit gleichem Isolationswiderstand haben, die senkrecht zur Biegelinie verlaufen.

|

|

Oberflächenbeschaffenheit bei Starr- und Flex-Leiterplatten

Es sind nicht alle Oberflächenbeschaffenheiten für Starr- und flexible Leiterplatten geeignet.

Chemisch Nickel/Gold - bei Starr- und Flex-Leiterplatten

Nickelschichten sind relativ spröde wenn sie gebogen werden und können somit auch leicht brechen. Es darf kein vergoldetes Pad, oder Leiterbahn im Biegebereich liegen. Eine Alternative wäre mit galvanisch Ni/Au zu nennen, was allerdings auch nur eine nicht zu empfehlende Möglichkeit ist, da es bei kleineren Biegeradien bricht.

HAL - Hot-Air-Leveling - bei Starr- und Flex-Leiterplatten

Durch das Eintauchen in das heiße Lot, sowie das anschließende Planarisieren des flüssigen Lots kommt es zu Deformationen, eventuell auch zu Delaminationen des dünnem Folienmaterials. Die sinnvollste Alternative ist chemisch Zinn, denn das führt zu keiner negativen Veränderung der Flex- oder Starrflex Leiterplatte.

Das Bestücken von Starr- und Flex-Leiterplatten

Starrflex-Leiterplatten müssen im Nutzen bestückt werden, da diese Leiterplatten im flexiblen Bereich zu instabil sind um sie als Einzelleiterplatten bei dem Bestücken händeln zu können. Bestücken, Löten und Prüfen ist mit üblichen Bestückungsrahmen und Lötrahmen vorteilhaft, welche der Verwölbung während dieser Prozesse entgegenwirken. Erst diesen Produktionsvorgängen wird die Starrflex Leiterplatte aus dem Nutzen an den vorgefertigten Sollbruchstellen getrennt. Flexible Bereiche können durch starre Passstücke abgedeckt werden und sind bei Ihrem Lötvorgang geschützt.Polyamid hat eine sehr große Wasseraufnahmefähigkeit, was insbesondere beim Löten zu Problemen führen kann. Starr-Flex sowie flexible Leiterplatten müssen daher stets trocken transportiert und gelagert (rH < 30%) werden, weiterhin müssen diese Leiterplatten vor dem Löten getempert werden.

Zeit des Temperns, sowie die dazugehörige Temperatur, siehe Tabelle:

| Temperatur | Temperzeit | |

| 80°C | 24 bis 36 Std. | |

|

100°C |

6 bis 15 Std. | |

| 120°C | 2 bis 5 Std. |

Biegezyklen, Biegeradius - bei Starr- und Flex-Leiterplatten

Anforderungen an die Flexible-Leiterplatten bezüglich der Biegebeanspruchung beeinflussen den Leiterplattenaufbau und das gewählte Material. Starr-Flex-Leiterplatten die nur statisch flexibel eingesetzt werden, z. B. für die 3D-Montage in festen Gehäusen, können bei gleicher Dicke stärker gebogen werden als Leiterplatten, die bei dynamisch flexiblen Anwendungen zum Einsatz kommen.

- Der Biegeradius beträgt ca. 6 x Flexbereichdicke bei einseitigen Flexleiterplatten, bzw. ca. 12 x Flexbereichdicke bei doppelseitigen Flexleiterplatten.

Zu vermeiden ist, die Flex-Leiterplatte im Flex-Starr-Übergang mechanisch zu belasten. Die Biegeradien müssen sich im flexiblen Bereich völlig frei ausbilden können. Sollbruchstellen müssen vermieden werden, das bedeutet das die Kanten von Deckfolien, sowie Verstärkungen und Kupferflächen nicht auf einer Linie zusammenfallen dürfen. Diese müssen mindestens 1mm versetzt sein, so dass sich die mechanischen stabilisierenden Flächen überlappen.

Strombelastbarkeit - bei Starr- und Flex-Leiterplatten

Die Diagramme der IPC 2221A (Allgemeine Richtlinie für das Design von Leiterplatten), Strombelastbarkeit sind für Starrflexible und flexible Leiterplatten zu optimistisch ausgelegt, da die Wärme im dünnen Folienmaterial Polyimid deutlich schlechter verteilt werden kann.

Klebervarianten - bei Starr- und Flex-Leiterplatten

Als Verbindungsmaterialien zwischen den Flex-Lagen werden verschiedene Materialien eingesetzt:

Polyamid welches beim verpressen aushärtet und wo die Ausdehnung in Z-Richtung deutlich geringer ist als bei den anderen Klebefolien.

Acrylklebefolien kleben unter Druck- und Temperatureinwirkung verschiedenartige Materialien. Diese Acrylklebefolien haben nach der Verarbeitung eine Erweichungstemperatur von < 100 °C. Oberhalb dieser Temperaturen steigt der CTE viel stärker an. Hierbei werden die Hülsen der Durchkontaktierungen durch Kleberschichten hindurch starken Temperaturwechseln nicht so lange halten, als bei der Verwendung von kleberlosen Folien.

Kupfer - bei Starr- und Flex-Leiterplatten

Durch hohe Duktilität ist Kupfer als Leitmaterial bei Starrflexiblen, sowie bei flexiblen Leiterplatten sehr gut eignet. Es gibt drei Kupfersorten Varianten zur Unterscheidung:

- Galvanisch bis zur Endstärke abgeschiedenes Kupfer.

-

Weichgeglühtes Walzkupfer. Das hat aufgrund seiner grobkörnigen Kristallstruktur eine doppelt so hohe Bruchdehnung und kann somit einer viel höheren Biegebeanspruchung standhalten. Walzkupfer ist bei flexiblen Leiterplatten dem galvanischen Kupfer zu bevorzugen.

Für die Verbindungen mit den polymerem Materialen erhält das Kupfer ein sogenanntes „Treatment“. Hierbei werden die Oberflächen chemisch aufgeraut, somit kann das Kupfer auf dem Polyimid aufgeklebt werden. Gegenüber ist die Haftfestigheit bei Material FR4 ungefähr halbiert.

Lötstopplack

In der Leiterplattenbranche verwendet man meistens eine mechanisch vorstrukturierte Deckfolie, bei den kleberlosen Aufbauten, sowie auch bei feineren Strukturen (z.B. Feinpitsch - SMD-Pads) verwendet man einen elastischen Lötstopplack (Flexlack).